Geometriska toleranser

Geometriska toleranser är en kritisk del av teknisk produktdokumentation och används för att definiera de exakta geometriska egenskaperna hos delar och komponenter. Toleranser säkerställer att produktdelar uppfyller nödvändiga kvalitets- och funktionskrav, vilket minskar risken för fel och oförenligheter vid montering och användning.

Vikten av geometrisk dimensionering och toleranser

Geometriska toleranser är en väsentlig del av GPS-systemet (Geometrical Product Specifications), som erbjuder ett standardiserat språk för att definiera och kommunicera produktgeometri i teknisk dokumentation, såsom konstruktionsritningar. GPS möjliggör entydig dokumentation och kommunikation om produktgeometrins krav, och minimerar därmed risken för fel och missförstånd vid konstruktion, tillverkning och kontroll.

ISO GPS och ASME Y14.5

Det finns två huvudsakliga system för geometriska toleranser som används internationellt:

ISO GPS (Geometrical Product Specifications):

- Vanligt förekommande i Europa och många andra länder.

- Definierar geometriska toleranser genom en serie standarder, där den viktigaste är ISO 1101, som specificerar toleranser för form, riktning, läge och kast.

ASME Y14.5:

- Har en stark närvaro, särskilt i Nordamerika.

- Tillhandahåller ett liknande men något annorlunda system för att definiera geometriska toleranser.

Kategorier av geometriska toleranser

Geometriska toleranser delas in i fyra huvudkategorier: form-, riktning-, läge- och kasttoleranser. Varje kategori innehåller olika toleranser som används för att beskriva en dels olika geometriska egenskaper.

Formtoleranser

Formtoleranser definierar formen på enskilda geometriska element utan hänsyn till andra egenskaper. De anger hur noggrant ett visst element måste överensstämma med den definierade geometrin.

Räthet

Planhet

Anger hur plan en yta ska vara. Planhetstoleransen begränsar ytans avvikelse så att ytan håller sig inom ett tillåtet område.

Cirkularitet (Rundhet)

Cylindricitet

Anger hur nära en cylindrisk detalj måste motsvara en perfekt cylinder, inklusive både cirkularitet och en kombination av räthet och planhet.

Profil av en linje

Ytprofil

Riktningstoleranser

Riktningstoleranser definierar den relativa riktningen mellan geometriska element. Dessa toleranser jämför ett element med ett annat eller en viss referens.

Parallellitet

Vinkelrät (perpendicularity)

Anger hur vinkelrät ett element är i förhållande till en referens. Till exempel ett 90-gradigt hörn mellan två ytor.

Vinkel (angularity)

Anger vinkeln mellan ett element och en referens. Vinkeln kan vara vilken som helst, inte bara 90 grader.

Linjens profil

Ytprofil

Lägestoleranser

Lägestoleranser anger hur geometriska element är placerade i förhållande till varandra. Dessa toleranser säkerställer att element är korrekt placerade sinsemellan.

Position

Koncentricitet (för centrum)

Koeaxialitet (för axlar)

Symmetri

Profil av en linje

Profil av en yta

Kasstoleranser

Kasstoleranser definierar läget och orienteringen för en detalj när den roterar kring en axel. Dessa toleranser säkerställer balans och precision i roterande applikationer.

Cirkulär kastning

Anger avvikelsen för en detalj när den roterar kring en axel, med hänsyn till både orientering och position.

Total kastning

En bredare mätning av kastning som anger avvikelsen på en hel yta vid rotation kring en axel—inklusive alla avvikelser i både orientering och position.

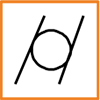

Geometriska toleranssymboler

Geometriska toleranssymboler är standardiserade ikoner som ritas i en rektangulär toleransram på ritningar. Toleransramen ger följande information i turordning:

- Toleranssymbol: Till exempel rakhetssymbolen

- Toleransvärde: Till exempel “0,1 mm”.

- Tilläggskrav (vid behov): Till exempel materialrelaterade krav.

- Referenser (datums): Anger vilka andra element som den tolererade detaljen refereras mot.

- Toleransramen fästs på detaljen som tolereras med en ledare, vanligtvis avslutad med en pil eller punkt som pekar exakt på den angivna detaljen.

Måttoleranser och geometriska toleranser

Geometriska toleranser kompletterar måttoleranser. Måttoleranser (ISO 14405) definierar tillåtna gränsvärden för dimensionsmått, medan geometriska toleranser (ISO 1101) specificerar mer detaljerade geometriska egenskaper hos vissa detaljer, såsom rakhet, planhet och parallellitet. Geometriska toleranser ger mer exakt information om toleranser för en komponents funktionella delar än vad enbart måttoleranser kan beskriva.

Mättekniker och geometriska toleranser

Mätmetoder som används för att ange och verifiera geometriska toleranser måste följa strikta standarder och riktlinjer. Olika mätverktyg, såsom koordinatmätmaskiner (CMM), kan noggrant bestämma och kontrollera geometriska toleranser. Kalibrering av mätinstrument och rapportering av mätosäkerheter är centrala delar av GPS-standardens krav och säkerställer att mätningarna är tillförlitliga och spårbara till internationella eller nationella standarder.

Sammanfattning

Geometriska toleranser är en oumbärlig del av tekniska ritningar och produktdokumentation och ger ett exakt och entydigt sätt att definiera och kommunicera produkters geometriska egenskaper. Geometriska toleranser standardiseras av internationella system som ISO GPS och ASME Y14.5, vilka fastställer det symboliska språket och kraven för geometrisk noggrannhet och mätning. När de används korrekt förbättrar geometriska toleranser produktkvaliteten, minskar antalet fel och säkerställer komponenternas kompatibilitet, vilket underlättar hela tillverkningsprocessen och produktens slutanvändning.

Geometriska toleranser används i stor utsträckning i CAD/CAM-system och mätningsprogramvara som stödjer ISO GPS. De möjliggör införande av precisa och konsekventa kvalitetskontrollrutiner inom olika produktionsprocesser. När de tillämpas korrekt minskar geometriska toleranser kvalitetsproblem, förbättrar passform och tillförlitlighet för produkter och komponenter samt stödjer uppfyllnaden av tekniska standarder och regelverk.

Sammanfattningsvis är geometriska toleranser avgörande inom alla teknik- och tillverkningsindustrier, där de hjälper till att kontrollera och säkerställa produkters eller komponenters geometriska noggrannhet och kvalitet.